在当今全球制造业竞争日益激烈的背景下,智能化转型已成为企业提升效率、保障质量、降低成本、实现可持续发展的必由之路。而在这场深刻的变革中,机器视觉技术凭借其卓越的感知、分析与决策能力,正扮演着核心引擎的角色,与计算机软硬件的深度开发紧密结合,共同为“完美”的智能化转型蓝图注入强大动力。

一、机器视觉:智能制造的“智慧之眼”

机器视觉系统通过图像采集装置(如工业相机)获取目标物体的图像信息,并利用计算机算法进行高速、精确的处理与分析,从而实现对物体尺寸、形状、颜色、缺陷、位置等特征的识别、测量与判断。它模拟并超越了人眼的视觉功能,具备非接触、高精度、高速度、24小时不间断工作以及能在恶劣环境下稳定运行等优势。

在制造业中,机器视觉的应用贯穿了从原材料入库到成品出库的全流程:

- 质量检测与控制:对产品表面划痕、裂纹、装配完整性、印刷质量等进行100%在线自动检测,替代传统人工目检,极大提升了检测的一致性与可靠性,降低了漏检率和误判率。

- 精密测量与定位:对微小零部件进行亚像素级尺寸测量,或引导机器人进行高精度抓取、装配与对位,是精密电子、半导体、汽车制造等领域不可或缺的技术。

- 识别与追溯:读取一维码、二维码、OCR字符等,实现物料、在制品、成品的身份识别与全生命周期数据追溯,为智能制造的数据流奠定基础。

- 生产流程监控:监控生产线状态、设备运行情况、物料流动等,为生产调度与优化提供实时视觉数据支持。

二、软硬件协同开发:构建坚实的技术基座

机器视觉系统效能的充分发挥,离不开底层计算机软硬件的强力支撑与协同创新。

硬件层面:

- 高性能图像传感器与工业相机:不断追求更高的分辨率、更快的帧率、更强的环境适应性与更优的图像质量,是获取清晰、稳定图像源的基础。

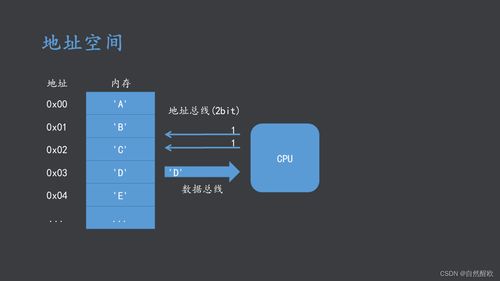

- 专用处理单元:GPU、FPGA以及专为视觉算法优化的AI芯片(如NPU)的广泛应用,为复杂的图像处理、深度学习模型推理提供了澎湃算力,实现了从“看得见”到“看得懂”、“快响应”的飞跃。

- 智能光学与照明系统:针对不同检测对象和场景定制化的镜头、滤光片及照明方案,是提升图像对比度、凸显关键特征的前提。

- 集成化与嵌入式系统:视觉系统正变得更小巧、更坚固、更易于集成到各类自动化设备和生产线中。

软件与算法层面:

- 核心算法库与开发平台:如OpenCV、Halcon、VisionPro等,提供了丰富的图像处理、分析和机器视觉工具,降低了开发门槛。

- 人工智能与深度学习:这是当前机器视觉发展的最前沿。通过卷积神经网络(CNN)等深度学习模型,系统能够从海量数据中自动学习特征,轻松应对传统算法难以处理的复杂、多变缺陷检测和分类任务,如纹理缺陷、不规则物体识别等,极大地提升了系统的智能性与适应性。

- 软件架构与系统集成:模块化、可配置的软件设计,以及与制造执行系统(MES)、企业资源计划(ERP)、工业互联网平台的深度集成,使得视觉数据能够无缝融入整个智能制造数据闭环,驱动决策优化。

三、助力“完美”转型:价值与展望

机器视觉与先进软硬件的结合,正在将制造业的智能化转型推向新高度:

- 迈向“零缺陷”生产:通过全流程、全覆盖的视觉检测,最大限度消除质量隐患,提升产品一致性和品牌声誉。

- 实现柔性制造:智能视觉系统能够快速适应产品换型,通过重新训练或调整参数即可处理新的检测任务,满足小批量、多品种的生产需求。

- 数据驱动持续优化:视觉系统产生的海量数据成为宝贵的资产,通过分析可以揭示工艺瓶颈、预测设备故障、优化生产参数,实现从“感知”到“认知”再到“优化”的闭环。

- 保障人机协作安全:在协作机器人(Cobot)应用中,视觉系统能精准感知人员位置与动作,确保人机协作的安全与高效。

随着5G、边缘计算、云计算与机器视觉的进一步融合,实时性、协同性与智能化水平将再上新台阶。机器视觉将不再仅仅是单一的“检测工具”,而将进化为贯穿设计、生产、物流、服务全价值链的“智能感知与决策中枢”,持续为制造业的完美智能化转型注入核心动能,助力中国乃至全球制造业在高质量、高效率、高灵活性的道路上稳健前行。